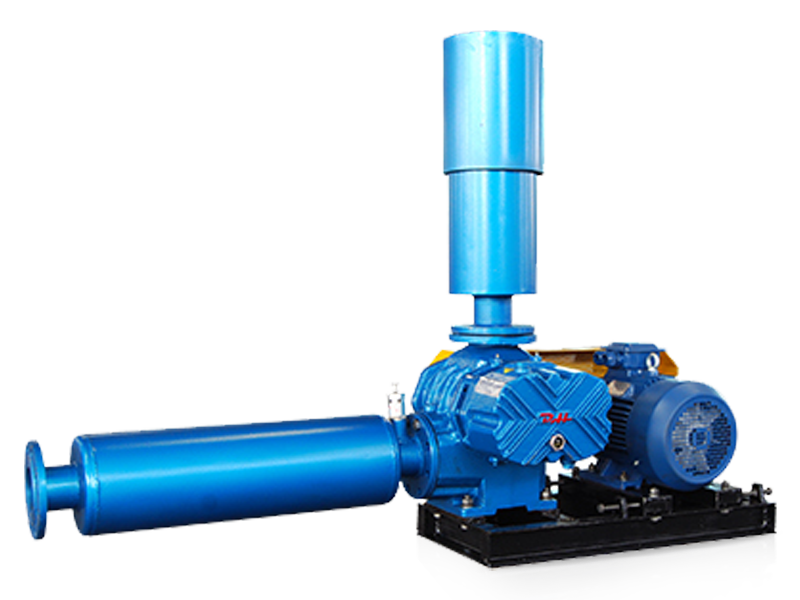

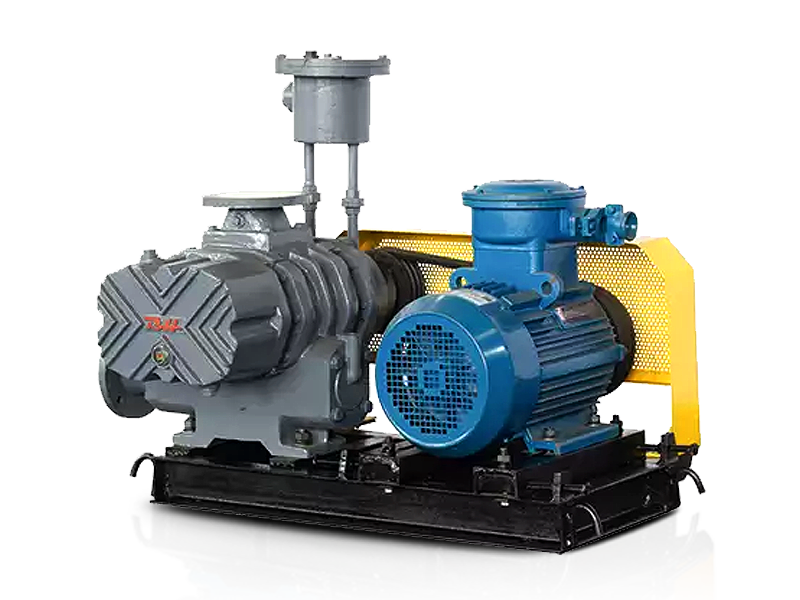

比較的低い圧力で大量の空気またはガスを要求するアプリケーションの場合、 根のブロワー 。また、一般的にと呼ばれます ポジティブ変位ブロワー または 根タイプのスーパーチャージャー (自動車のコンテキストでは)、これらのマシンは、多様な産業環境にわたる基本的なコンポーネントです。彼らの設計、運用、理想的なユースケースを理解することは、効率的なエンジニアとオペレーションマネージャーにとって非常に重要です 低圧空気の動き .

コア原理:動きのシンプルさ

インペラを使用して空気を加速する遠心ブロワーとは異なり、ルーツブロワーは簡単に動作します 正の変位原理 。正確に機械加工されたチャンバー内で密接にメッシュ化する2つの同一の同一のローブローター(通常2つまたは3つのローブ)を想像してください。これらのローターが逆回転として:

摂取量: 葉が吸気ポートから離れて回転すると、空気またはガスがチャンバーに入り、膨張したボリュームを作成します。

トラッピング: ローブは入口にメッシュし、ローターローブとハウジングウォールの間に空気/ガスのポケットを閉じ込めます。

移行: 閉じ込められたポケットは、入口と出口の両方から分離されたチャンバーの円周の周りに運ばれます。

退院: ローターが出口ポートに向かって開くと、閉じ込められたポケットが放電ラインに押し出されます。

このアクションは、排出圧力(設計制限内)に大きく依存しない、ブロワーの速度に直接比例する脈動するほぼ一定の流量を作成します。これ 脈動フロー特性 ルーツ技術の重要な識別子です。

主な利点:ルートブロワーが優れている場所

高容量の流れ: 彼らは非常に移動することに優れています 大量の空気またはガス 、それらをバルク処理アプリケーションに最適にします。

比較的一定の流れ: 流量は主に速度に依存しており、さまざまなバックプレッシャーに対して予測可能なパフォーマンスを提供します(最大圧力定格まで、通常は0.5-1.2バーまたは7-17 PSIゲージ約)。

オイルフリー操作: 基本的な構成では、ローターは互いに接触したり、ケーシングと接触したりしないでください。これにより可能です オイルフリーの空気供給 、食品加工、医薬品、電子機器の製造に重要です。

堅牢性とシンプルさ: より複雑なコンプレッサーと比較して、可動部品や頑丈なデザインはほとんどありません。

微粒子に対する良好な耐性: ダストポンプとして設計されていませんが、一般に、ネジコンプレッサーや高速遠心分離機よりも少量の同伴微粒子を扱うため、 空気圧搬送システム そしていくつか 産業用真空システム .

バイロテーショナル: ほとんどのデザインはどちらの方向でも実行でき、場合によってはインストールと配管を簡素化できます。

一般的な産業用アプリケーション(大量、低圧のニーズ)

ルーツブロワーは、高い圧縮なしで重要な空気またはガスの動きを必要とする多数のプロセスのバックボーンです。

廃水処理: に不可欠です 活性汚泥植物の曝気 、有機物の微生物分解のために酸素を提供します。これは間違いなく世界最大のアプリケーションです。

空気圧運搬: 運搬媒体として空気を使用して、パイプラインを介して粉末、顆粒、ペレット、およびその他の乾燥したバルク材料を輸送します。に最適です セメント転送 、 フライアッシュハンドリング 、 穀物運搬 、 そして プラスチックペレット移動 .

産業用真空システム: ファウンドリー(砂の取り扱い)、包装ライン、または材料荷重/荷重の中央システムの真空生成( 産業用真空ポンプ )。

燃焼空気供給: 炉、ki、ボイラーのバーナーに大量の空気を提供します。

バイオガス/バイオガス転送: 嫌気性消化植物および埋め立てガス回収システムにおける生またはアップグレードされたバイオガスの移動( バイオガス転送ブロワー )。

養殖: 大型池や養魚場を通気します。

化学およびプロセス産業: ガス循環、反応器の曝気、煙道ガスの再循環、および流動床。

印刷&紙: 乾燥プロセスと加圧。

自動車(スーパーチャージ): より多くの空気を内燃焼エンジンに強制して電力を高める( 根タイプのスーパーチャージャー )。

根のブロワーと遠心のブロワー:重要な違い

適切なテクノロジーの選択は、それらの明確な動作特性を理解することにかかっています。

| 特徴 | 根のブロワー(ポジティブ変位) | 遠心ブロワー(ダイナミック) |

| 動作原則 | 固定された空気のポケットをトラップして置き換えます | 高速インペラーを使用して空気を加速します |

| フロー特性 | 比較的一定の流れ、脈動出力 | 滑らかな出力、フローは圧力によって大きく異なります |

| 圧力特性 | 排出圧力の影響を少なくするフロー(制限内) | 流出圧力に対して非常に敏感な流れ。圧力が小さくなると、流れが大きくなります |

| 効率 | 一般に、デザイン圧力の中で最も高い/近く | 特定の速度でのより広い流れ範囲にわたる最高の効率 |

| オイルを含まない空気 | はい(標準設計に固有) | 多くの場合、複雑なシールまたはオイル潤滑されたギアが必要です |

| ノイズレベル | より高い(特徴的な泣き言/脈動) | 低い(通常はブロードバンドのwhoosh) |

| メンテナンス | 一般的にシンプルで、摩耗部品が少なくなります | より複雑になる可能性があります(ベアリング、シール、ギア) |

| 理想的な圧力範囲 | 低圧(例:0.2-1.0 bar / 3-15 psi) | 低から中圧(より高い圧力に達する可能性があります) |

| に最適です | 一定のボリューム プレッシャーの変更にもかかわらず、必要です | 可変ボリューム ニーズ、より高い圧力 |

重要な考慮事項と制限

圧力能力: ルーツブロワーはそうです 低圧マシン 。設計圧力よりも大幅に動作しようとすると、消費電力、熱生成、摩耗が大幅に増加します。

騒音と脈動: 固有の脈動フローとメッシュローターは、多くの場合、サイレンサーまたは音響エンクロージャーを必要とする大きなノイズを生成します( ブロワーノイズリダクション )。

効率曲線: デザイン圧力点の近くで効率がピークに達します。このポイントをはるか下または上に動作すると、効率が低下します。それらは一般に、最適なポイントでよく一致した遠心ブロワーよりも効率が低いが、可変圧力に対する一定の流れにより効率的になる可能性がある。

熱生成: 断熱圧縮(ブロワー自体内で冷却せずに圧縮)は熱を生成します。より高い圧力比または継続的な義務のために、インレットフィルターとアフタークーラーは、多くの場合、下流のプロセスとブロワー自体を保護するために不可欠です。

必要な精度: 高効率は、ローターとケーシング間の非常に緊密な製造クリアランスの維持に依存しています。時間の経過とともに摩耗はパフォーマンスを減らすことができます。

パフォーマンスと長寿を最大化します

適切なサイジング: ブロワーをに一致させます 実際の システム圧力降下とフロー要件。特大は、無駄なエネルギーと潜在的な急増につながります。下着は過負荷を引き起こします。

濾過: 高品質のインレットエアフィルターを取り付けます( 工業用エアブロワーフィルター )研磨粒子がクリアランスに侵入して侵食されるのを防ぐため。これは長寿にとって重要です。

サイレンシング: 環境および職場の騒音規制を満たすために、適切な摂取量と排出サイレンサーを考慮します。

冷却: 特に高圧アプリケーションや高温環境では、適切な冷却を確保してください。これには、ブロワーの周りの周囲の空気換気やアフタークーラーの使用が含まれる場合があります。

メンテナンス: ベルト張力(ベルト駆動型の場合)、潤滑(通常はグリース)、および振動チェックのメーカーの推奨事項に従ってください。入口フィルターを定期的に検査して交換します。

システム設計: インレットおよび放電ラインの圧力降下(鋭い曲がり、小さい配管、詰まったフィルター)を最小限に抑えます。敏感なプロセスにはより滑らかな流れが必要な場合は、脈動ダンプナーを使用します。

結論

根のブロワーは、低圧での信頼できる、大量のオイルフリーの空気とガスの動きを要求する無数のアプリケーションにとって不可欠なままです。堅牢でシンプルなデザインは予測可能です 一定のフローパフォーマンス 圧力の変動が存在する場所。騒音と効率の制限が存在しますが、彼らの核となる原則、強みを理解する 産業用エアムーバー のために 空気圧運搬 または 廃水曝気 )、および最適な動作条件により、エンジニアは能力を効果的に活用できます。要件が、揺るぎない信頼性を備えた控えめな逆圧力に対してかなりの量を移動することを要求する場合、 根のブロワー 多くの場合、選択の技術です。慎重な選択、適切なシステム統合、および定期的なメンテナンスこれらの主力が何年も効率的なサービスを提供することを保証します。